يتشكل الألماس في الطبيعة في باطن الارض على مدارِ مليارات السنين. تتطلب هذه العملية بيئاتٍ استثنائيةً ذاتَ ضغطٍ عالٍ ودرجات حرارةٍ تتعدى 1000 درجةٍ مئويَّة.

استطاع فريقنا الدوليُّ تصنيعَ نوعينِ مُختلِفَينِ من الألماس في درجة حرارة الغرفة وفي غضون دقائق. تعتبر هذه المرة الأولى التي صُنِع فيها الألماسُ بنجاحِ في المختبر دون إضافة حرارة.

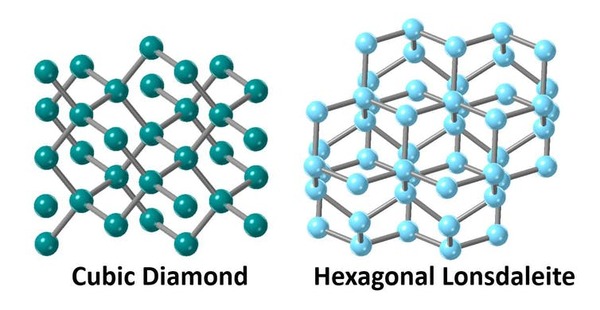

إن هناك أكثر من نوعٍ واحدٍ من الألماس

تستطيع ذرات الكربون أن ترتبط مع بعضها بعدد من الطرق لتشكيل موادّ مختلفة تتضمَّن الجرافيت الأسود الليِّن والألماس الشفاف الصلب.

يُوجَد العديد من الصيغِ المعروفةِ للكربون برابطة تشبه الجرافيت منها الجرافين (graphene)؛ أكثر المواد التي قيست نحافةً على الإطلاق. ولكن هل سبق لك معرفة أنه يوجد أيضًا أكثر من نوع من المواد القائمة على الكربون برابطة تشبه الألماس؟

تترتب الذرات في الألماس الطبيعي في هيكل مكعب بلوري، كما أنه من الممكن أيضًا أن تترتب ذرات الكربون هذه في هيكل بلوري سداسي.

يُطلَق على هذه الصيغة المختلفة من الألماس لونسدالتيه (Lonsdaleite)، وقد سميت على اسم عالمة البلورات الإيرلندية وزميلة المجتمع الملكي كاثلين لونسدال (Kathleen Lonsdale) التي درست تركيب الكربون باستخدام الأشعة السينية.

إن هناك الكثير من الاهتمام بتركيب لونسدالتيه، إذ من المتوقَّعِ أن يكون أشد صلابةً من الألماس العادي -الذي يعتبر أصلب مادة طبيعية موجودة على سطح الأرض- بنسبة 58%. اكتشف للمرة الأولى في الطبيعة في فوهة نيزك كانيون ديابلو في ولاية أريزونا، ومنذ ذلك الوقت، صنعت كميات ضئيلة من المادة في المعامل بالتسخين وضغط الجرافيت باستخدام مكبس عالي الضغط أو المتفجرات.

يُظهر بحثُنا أن كلًّا من ألماس لونسدالتيه والألماس العادي يمكن تكوينه في درجة حرارة الغرفة في إطار المختبر بتطبيق ضغوطٍ عاليةٍ فقط.

الطرق المتعددة لصنع الألماس

يُصنع الألماسُ في المختبرات منذ عام 1954. ثم صنعت ترايسي هول (Tracy Hall) من شركة جينرال اليكتريك (General Electric) الألماس باستخدام عملية مشابهة للظروف الطبيعية في باطن القشرة الأرضية مضيفةً المحفزات المعدنية لتسريع عملية النموّ. كانت النتيجة ألماسًا عالي الضغط والحرارة مشابهًا لذلك الموجود في الطبيعة، ولكن غالبًا يكون أصغر وأقل إتقانًا. وما زال هذا الألماس يُصنع حتى يومنا الحالي للأغراض الصناعيَّة بشكلٍ أساسيّ.

تَستخدِمُ الطريقةُ الرئيسيَّةُ الأخرى لتصنيع الألماس بعمليَّةٍ كيميائيَّةٍ غازيَّةٍ الألماسَ الصغيرَ كبذرةٍ لإنماء قطع ألماسٍ أكبر. يتطلَّبُ الأمرُ درجاتِ حرارةٍ بمتوسط 800 درجةٍ مئويَّة. وعلى الرغم من أنَّ النموَّ بطيءٌ إلى حد ما فإن هذا الألماس يمكن أن ينمو لأحجامٍ كبيرةٍ وخاليةٍ من العُيوب تقريبًا.

لقد وَفَّرت لنا الطبيعة تلميحاتٍ لطرق أخرى لتشكل الألماس، منها التصادم العنيف للنيازك مع الأرض، بالإضافة إلى عمليات أخرى مثل تصادمات الكويكبات عالية السرعة في نظامنا الشمسي منتجة ما يُدعى الألماس الفضائي.

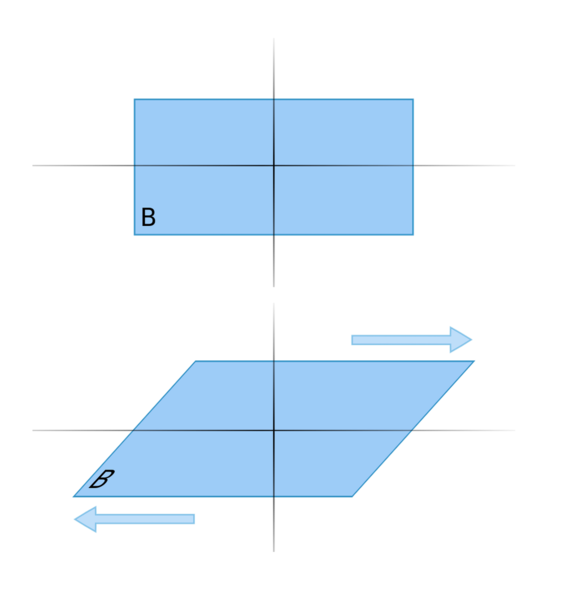

يحاول العلماء فَهمَ كيفيَّةِ تكوُّنِ ألماس التصادم أو الألماس الفضائيِّ بشكل دقيق. ويوجد بعض الأدلَّة على أن بالإضافة إلى الضغط والحرارة العاليَينِ فإن قوى الانزلاق (قوى الجزّ) يمكن أن تلعب دورًا مهمًّا في إثارة عملية التكوين، إذ إن الجسم المتأثر بقوى الجز يدفع في اتجاه ما عند قمته وفي الاتجاه المعاكس عند أسفله.

مثالٌ على هذه العملية: تحريك مجموعةٍ من البطاقات لليسار من فوق وتحريكها لليمين من أسفل، سيجبر هذا مجموعة البطاقات أن تنزلق وتنتشر. ومن هنا كانت تسمية قوى الجز أيضا بقوى الانزلاق.

صنع الألماس في درجة حرارة الغرفة

من أجل عملنا، صمَّمنا تجربةً تتعرَّضُ فيها قطعةٌ صغيرةٌ من الجرافيت المشابه للكربون لكلٍّ من قوى الجزِّ الشديدة والضغوط العالية لتشجيع تكوين الألماس.

وعلى عكس معظم التجارب السابقة في مثل هذا الشأن، لم تُضف أيُّ حرارة لعيَّنة الكربون خلال الضغط. باستخدام الميكروسكوب الإلكترونيِّ المتقدِّمِ (تقنية تستخدم لالتقاط صور عالية الدقة جدًّا) وُجِد أن العينة الناتجة تحتوي على كل من الألماس العادي وألماس لونسدالتيه.

وفي هذا الترتيب الذي لم تسبق رؤيته على الإطلاق، وُجِد نهرٌ من الألماس أصغر من شعرة إنسان بنحوِ 200 مرَّةٍ محاطًا ببحرٍ من لونسدالتيه!

يُذكِّرنا ترتيب هذه البنية بنطاقات الجزِّ الملاحظة في الموادِّ الأخرى، إذ تعاني منطقةٌ ضيقةٌ من ضغطٍ شديدٍ مُركَّز. يُرجِّح هذا أن قوى الجز كانت المفتاح لتكوين هذا الألماس في درجة حرارة الغرفة.

مشكلةٌ يصعب حلها

إنَّ القدرةَ على تصنيع الألماس في درجة حرارة الغرفة وفي غضون دقائق تخلقُ عددًا هائلا من إمكانيات التصنيع. وتحديدًا، إن صناعة ألماس لونسدالتيه الأصلب من الألماس المعتاد بهذه الطريقة خبرٌ مثيرٌ للاهتمامِ فيما يخصُّ الصناعات التي تتطلَّبُ موادَّ صلبةً للغاية، فعلى سبيل المثال: يُستخدم الألماس في كَسوِ قمَّة الحفارات والشفرات لإطالة عمر خدمة هذه الأدوات.

سيكون التحدِّي المُقبل لنا هو تخفيض الضغط المطلوب لتصنيع الألماس.

في بحثنا، فإن أقلَّ ضغطٍ عند درجة حرارة الغرفة لُوحظ تشكل الألماس عنده كان 80 جيجا باسكال، أي ما يعادل 640 فيلًا إفريقيًّا موضوعًا على طرف حذاء راقصة باليه واحد!

إذا كان بإمكاننا صنع الألماس العاديِّ وألماس لونسدالتيه عند ضغوطٍ أقل، إذن نَصنَعَ المزيدَ منه بشكلٍ أسرع وأرخص!